Từ lâu, những mặt hàng “Made in Japan” đã được người tiêu dùng tin tưởng và xem đó như một tiêu chuẩn chung về chất lượng.

Vì thế mức giá của hàng Nhật tuy cao nhưng hoàn toàn tương xứng với chất lượng mà người tiêu dùng nhận được. Trong số các thương hiệu nổi tiếng của Nhật Bản, Fujifilm luôn tự hào về các sản phẩm của họ vì hầu hết các thiết bị đều gắn mác “Made in Japan”. Techsignin.com xin phép lược dịch bài viết của cây bút Sam Byford của trang TheVerge khi anh có dịp vào thăm thú nhà máy này.

Tôi có lần vinh dự được mời đến nhà máy Taiwa – nơi thực hiện khâu lắp ráp cuối cùng của Fujifilm. Trong đó có những dòng máy như X100T, X-T1, X-Pro2, các loại ống kính như 35mm f/2, 400mm f/4,5-5,6. Ví dụ dòng máy X-Pro2 có body kim loại được đúc trong một nhà máy khác ở Nhật, sau đó chúng được vận chuyển đến Taiwa để thực hiện khâu lắp ráp cuối cùng và cho ra sản phẩm hoàn thiện.

Nhà máy Taiwa cách trung tâm thành phố Sendai khoảng 20 dặm và phải mất khoảng 45 phút đi xe buýt để đến đó.

Nhà máy Taiwa cách trung tâm thành phố Sendai khoảng 20 dặm và phải mất khoảng 45 phút đi xe buýt để đến đó.

Sendai nằm ở miền bắc Nhật Bản và là một trong những khu vực chịu ảnh hưởng nặng nề bởi trận động đất và sóng thần ngày 11/03/2011. Tòa nhà này từng được sử dụng để sản xuất dòng máy Fujifilm X100, nhưng nó đã chịu thiệt hại quá nặng nề và có thể gây nguy hiểm tính mạng con người, vì thế xưởng sản xuất được chuyển sang tòa nhà đối diện .

Tôi rất ngạc nhiên vì mọi công việc tại nhà máy Taiwa đều được làm bằng tay, có rất ít máy móc, thiết bị tự động.

Đây là dây chuyền sản xuất X-Pro2, dòng máy ảnh không gương lật cao cấp nhất hiện nay của Fujifilm.

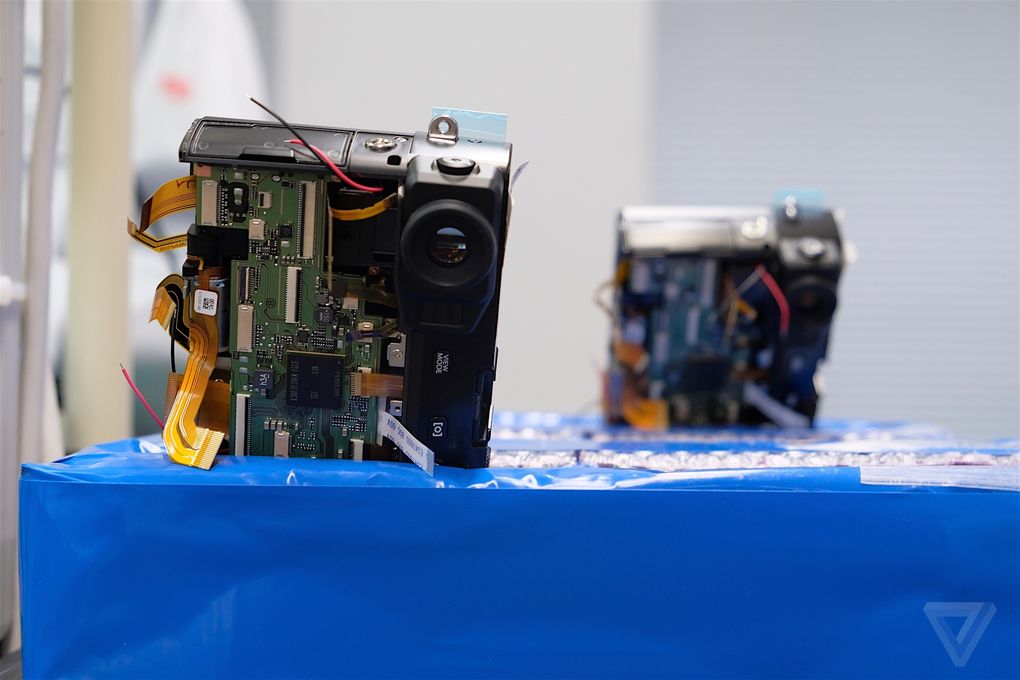

Thân máy của X-Pro2 đang chờ đợi lắp ráp hoàn thiện.

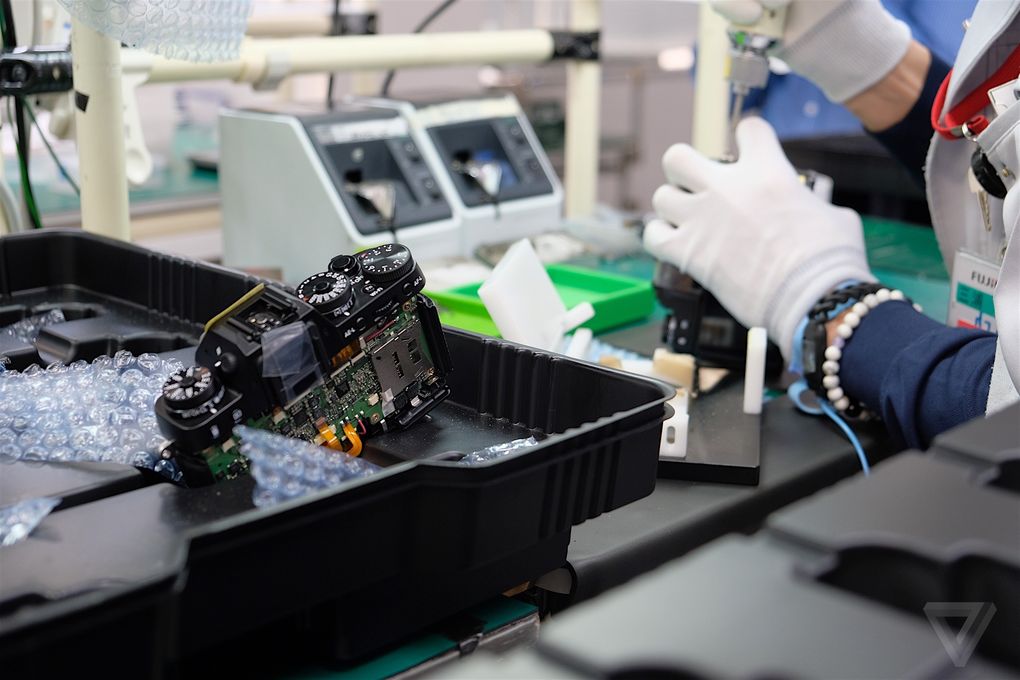

Công nhân lắp ráp X-Pro2.

Anh chàng này thoạt trông như đang tháo ngòi nổ một quả bom, nhưng thực ra đó là mạch của X -Pro2.

Người công nhân này đang thực hiện bước cuối cùng cho miếng da của camera.

Thiết bị này tạo ra áp lực lên máy ản để đảm bảo các bộ phần đều được gắn kết chặt vào nhau.

Thiết bị này tạo ra áp lực lên máy ản để đảm bảo các bộ phần đều được gắn kết chặt vào nhau.

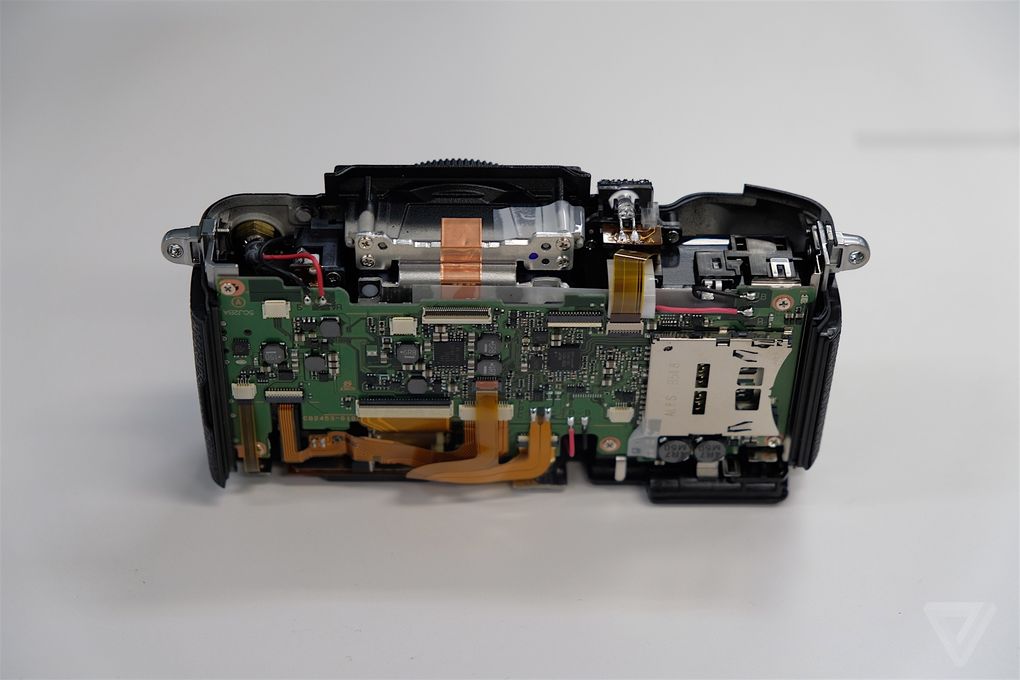

X -Pro2 đang trong quá trình cài đặt phần mềm.

Giai đoạn cuối cùng của đánh bóng.

Thân máy X-T1 dưới lớp da.

X-T1 có thiết kế DSLR được ra mắt vào năm 2014 và nằm trong top những mẫu sản phẩm hàng đầu của Fujifilm.

X-T1 có thiết kế DSLR được ra mắt vào năm 2014 và nằm trong top những mẫu sản phẩm hàng đầu của Fujifilm.

Công nhân gắn tấm kính ảnh cho X-T1.

Một công nhân đang lắp rápráp đĩa quay cho X-T1.

Mặc dù X-Pro2 đang là dòng máy ảnh hàng đầu của Fujifilm, nhưng X-T1 lại thu hút được sự chú ý của các nhiếp ảnh gia, những người quan tâm đến điện tử cấp cao và xem trọng tính điều khiển vật lý.

Công nhân dán những miếng da cuối cùng lên X-T1.

Công nhân dán những miếng da cuối cùng lên X-T1.

Công nhân trên dây chuyền lắp ráp máy ảnh mặc đồng phục với logo kinh điển của Fujifilm từ những năm 1980 có biệt danh là “bug”.

Một chiếc X100T đang chờ chuyển giao.

Dây chuyền lắp ráp ống kính của Fujifilm.

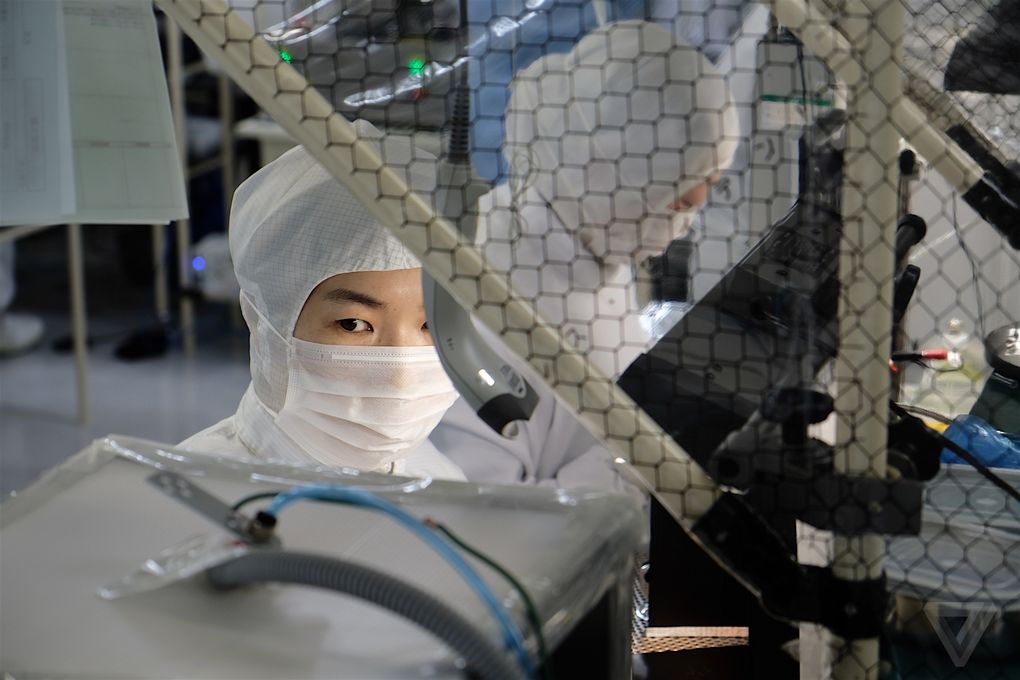

Để tránh bụi bẩn, bất cứ ai vào khu vực lắp ráp ống kính đều phải mặc đồ bảo hộ nặng, bao gồm tất cả quần áo. Thậm chí, dây đeo máy ảnh của tôi cũng không được mang vào đó.

Để tránh bụi bẩn, bất cứ ai vào khu vực lắp ráp ống kính đều phải mặc đồ bảo hộ nặng, bao gồm tất cả quần áo. Thậm chí, dây đeo máy ảnh của tôi cũng không được mang vào đó.

Đây là những bộ phận để lắp ráp 100-400mm f/4,5-5,6 – dòng thiết bị lâu đời nhất của Fujifilm, phức tạp nhất, và cũng là ống kính đắt tiền nhất cho X-Series.

Những cấu thành của 100-400mm.

Ống kính được đánh dấu đã kiểm tra khâu lắp ráp.

Dây chuyền lắp ráp ống kính như một mê cung tạo ra bởi các kệ chứa thiết bị, các trạm làm việc, và các bộ phận cấu thành.

Dây chuyền lắp ráp ống kính như một mê cung tạo ra bởi các kệ chứa thiết bị, các trạm làm việc, và các bộ phận cấu thành.

Công nhân lắp đặt một vòng lên ống kính 100-400mm.

Công nhân lắp đặt một vòng lên ống kính 100-400mm.

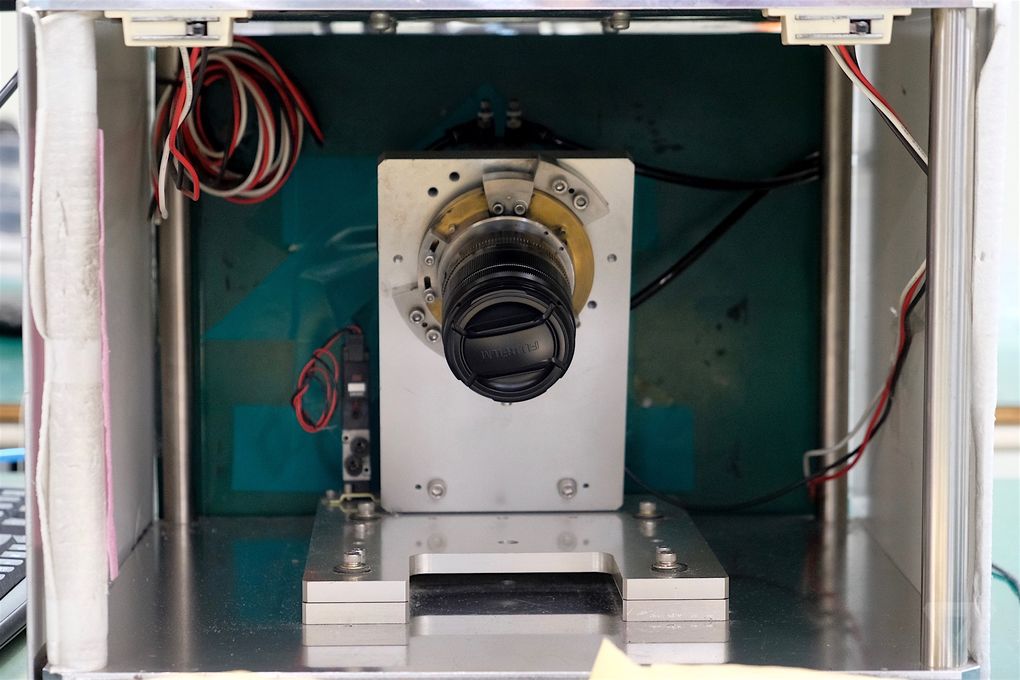

Sau khi ống kính được lắp ráp xong, nó sẽ trải qua các giai đoạn kiểm định chất lượng. Đây là máy dùng cho việc kiểm tra cơ khí của ống kính.

Sau khi ống kính được lắp ráp xong, nó sẽ trải qua các giai đoạn kiểm định chất lượng. Đây là máy dùng cho việc kiểm tra cơ khí của ống kính.

Công nhân thực hiện khâu đánh bóng cuối cùng cho ống kính 100-400mm. Mỗi ống kính phải mất 220 phút để hoàn thành giai đoạn này.

Công nhân thực hiện khâu đánh bóng cuối cùng cho ống kính 100-400mm. Mỗi ống kính phải mất 220 phút để hoàn thành giai đoạn này.

Ống kính 35mm f/2 có thiết kế đơn giản nhưng để hoàn tất lắp ráp phải mất 80 phút mỗi cái.

Ống kính 35mm f/2 có thiết kế đơn giản nhưng để hoàn tất lắp ráp phải mất 80 phút mỗi cái.

Ống kính 35mm f/2 như một mẫu mã thay thế cho 35mm f/1.4, sản phẩm này đã ra mắt cùng với X-Pro1 vào năm 2012. Từ khi 18-55mm f/2,8-4 được sử dụng như một ống kit, 35mm trở thành ống kính có sản lượng tiêu thụ cao nhất trong bất kỳ sản phẩm nào của Fujifilm thuộc dòng X -series.

Ống kính 35mm f/2 là sự kết hợp tuyệt vời cho X-Pro2. Thiết kế nhỏ gọn của nó không như các loại sử dụng kính ngắm quang học khác.

Ống kính 35mm f/2 là sự kết hợp tuyệt vời cho X-Pro2. Thiết kế nhỏ gọn của nó không như các loại sử dụng kính ngắm quang học khác.

Dòng chữ “Made in Japan” và số sê-ri sẽ được máy khắc laze lên ống kính chỉ trong vài giây.

Dòng chữ “Made in Japan” và số sê-ri sẽ được máy khắc laze lên ống kính chỉ trong vài giây.

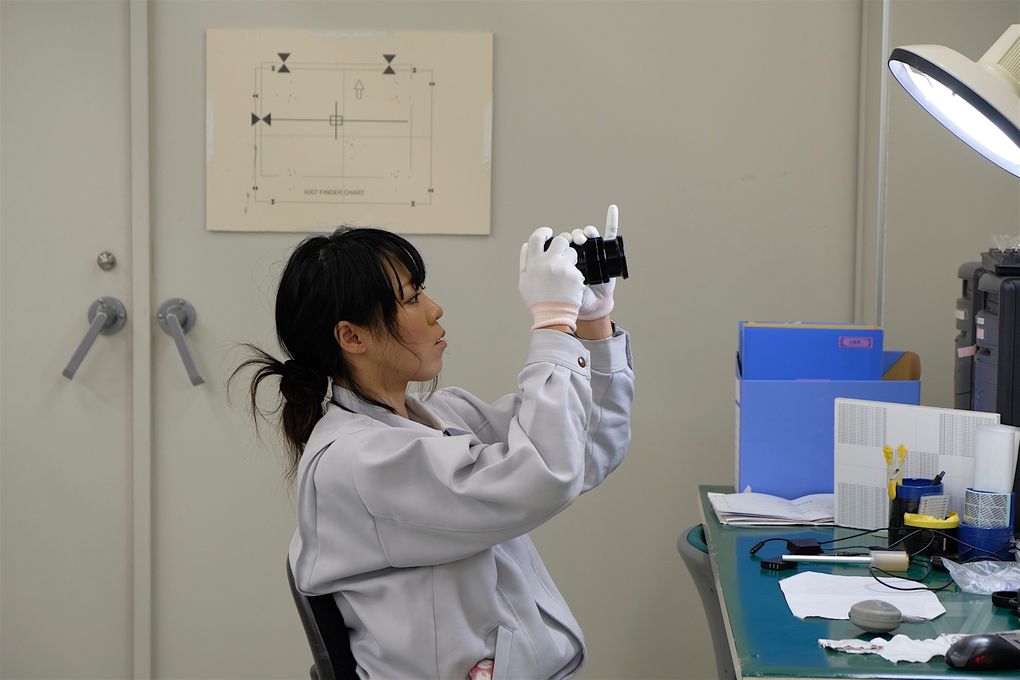

Đây là điểm kiểm tra cuối cùng, các kỹ thuật viên sẽ có những kiểm định trực quan nhất trên các ống kính.

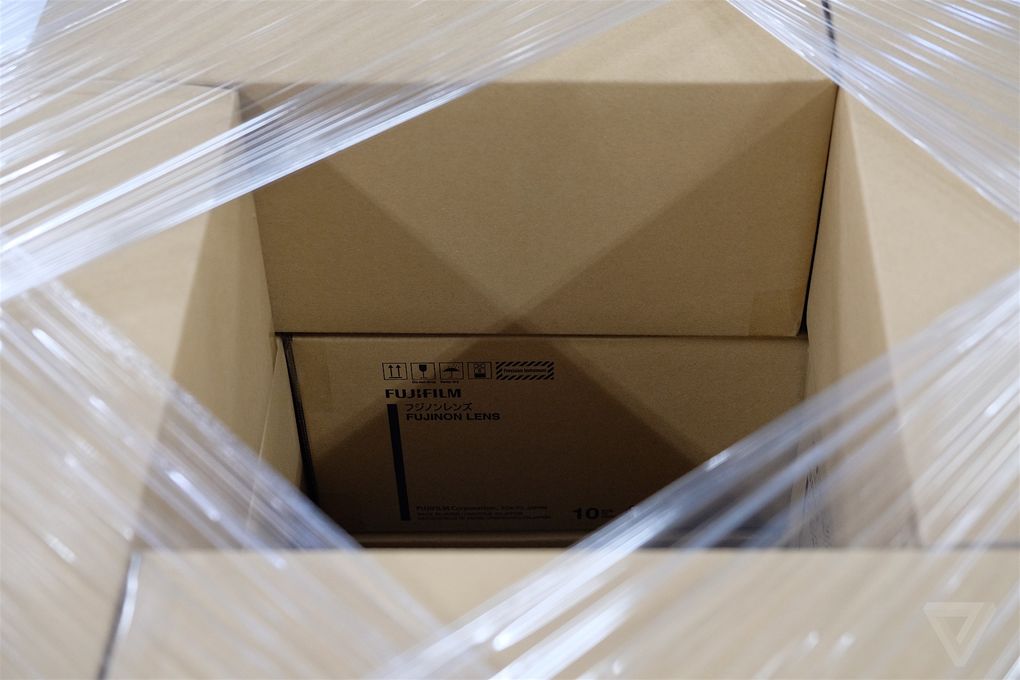

Khi hoàn tất những công đoạn kiểm định, Taiwa bắt đầu thực hiện khâu xử lý đóng gói sản phẩm bằng tay.

Khi hoàn tất những công đoạn kiểm định, Taiwa bắt đầu thực hiện khâu xử lý đóng gói sản phẩm bằng tay.

10% ống kính chuẩn bị đóng gói sẽ được lựa chọn ngẫu nhiên và thử nghiệm trên máy ảnh thông thường nhằm đảm bảo chất lượng hoạt động.

Anh công nhân trong bộ phận đóng gói và đảm bảo chất lượng.

Và đây là nơi tập kết của những sản phẩm đã hoàn thiện: Các ống kính đã sẵn sàng cho lô hàng mới.

Theo: TheVerge